Principais Características das nossas Membranas Tensionadas

Versatilidade

As estruturas tensionadas podem ser desenvolvidas nas mais diversas formas, ideais para suprirem todas as necessidades de cada espaço.

Alta durabilidade

Confeccionadas em tecidos à base de fios de poliéster, resistentes aos agentes externos e oferecem a impermeabilidade e a translucidez desejada.

Não propaga chama/fogo

As tensoestruturas suportam altas temperaturas, além de serem fabricadas com acessórios metálicos projetados para resistir mais tempo em caso de incêndio.Garantia de desempenho

Operamos com pessoal treinado e equipamento adequado de forma a fornecer um produto final confiável: segurança estrutural e qualidade.Denominamos tenso-estruturas ou estruturas tensionadas aquelas coberturas cujo elemento principal é a própria cobertura, que permaecendo sob constante estado de tracionamento, em oposição aos elementos metálicos comprimidos, promove o equilíbrio geral do sistema. Diferentemente das coberturas normais em telhas metálicas, a tenso-estrutura tem no tecido que a forma, a intrínseca capacidade de resistência aos esforços externos.

constante estado de tracionamento, em oposição aos elementos metálicos comprimidos, promove o equilíbrio geral do sistema. Diferentemente das coberturas normais em telhas metálicas, a tenso-estrutura tem no tecido que a forma, a intrínseca capacidade de resistência aos esforços externos.

Esta resistência é maior ou menor de acordo com a geometria assumida, sempre em dupla curvatura, e com o material do tecido da membrana.

Tomando-se como exemplo o parabolóide hiperbólico (base retangular ou quadrada com dois vértices fixos em nível inferior e dois em pontos superiores), as fibras do tecido que convergem para os pontos superiores resistem caracteristicamente às cargas que agem de cima para baixo – pressões do vento ou peso da neve; enquanto que as fibras que convergem para os pontos inferiores resistirão aos esforços de baixo para cima – vento na sucção. Quanto maior a diferença de cota entre os dois níveis, maior a eficiência no combate a estas cargas.

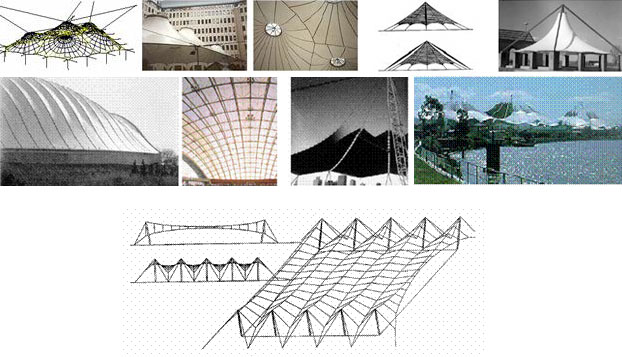

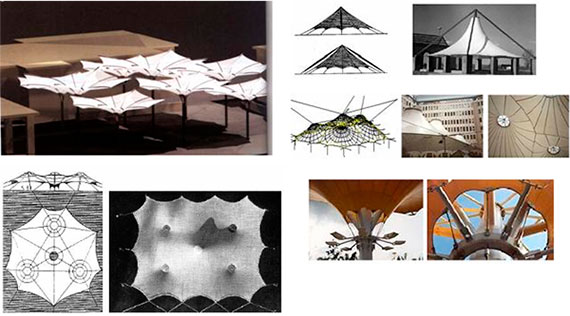

QUANTO À GEOMETRIA CONSTRUTIVA

Normalmente, quase todas as tenso-estruturas possuem formas mistas, derivadas de uma ou mais concepções estruturais típicas. O grande desafio que se apresenta ao projetista é a possibilidade de variações na exploração/elaboração dessas formas primitivas até que seja encontrada a concepção arquitetônica final desejada.

QUANTO À GEOMETRIA CONSTRUTIVA

Normalmente, quase todas as tenso-estruturas possuem formas mistas, derivadas de uma ou mais concepções estruturais típicas. O grande desafio que se apresenta ao projetista é a possibilidade de variações na exploração/elaboração dessas formas primitivas até que seja encontrada a concepção arquitetônica final desejada.

- Parabolóides hiperbólicos (Hypar) – Selas

- Tendas cônicas ou multi-cônicas – normais (“umbrellas” – guarda-chuvas) ou invertidas (cálices)

- Suportadas por arcos – internos ou externos

- Onduladas ou plissadas

- – Tensegrity -(tração integral). Coberturas cujos mastros são flutuantes. Cada extremidade inferior ou superior é ligada aos pontos fixos por um cabo. (Ver pesquisa de Richard Buckminster Fuller – www.bfi.org)

CARGAS DE PROJETO

Na sua grande maioria, as coberturas tensionadas são extremamente leves. Somando-se os pesos da membrana que as compõem com os acessórios metálicos de fixação, chegamos a um valor médio de apenas 1,5 a 2,0 kg/m2. Assim sendo, o peso próprio da cobertura é geralmente desprezado na formulação dos casos de carregamento, quando da análise estrutural dos sistemas. No Brasil, as cargas básicas de projeto de uma cobertura tensionada se resumem a:

- Pré-tensionamento:

É a força de tração uniforme nas duas direções principais que é imposta à estrutura durante a montagem, para que a membrana assuma sua forma superficial predefinida pelo projeto arquitetônico-estrutural. A força de pré-tensionamento deve ser tal que, em nenhum caso de carregamento, possam aparecer na membrana regiões comprimidas ou frouxas que causem rugas, dobras ou poças d’água de chuva. Os valores máximos admissíveis para pré-tensionamento ficam limitados pela resistência da membrana empregada na cobertura. Para os tipos em PVC-PES, admite-se valores máximos de até 5% e mínimos entre 1,3 a 1,5% da sua tensão de ruptura. Na classe PTFE ficamos com o intervalo de 2,5% a 6%.

- Vento:

Devido às intrincadas, inusitadas e complexas formas assumidas pelas coberturas tensionadas, as normas nacional ou internacionais não abordam, de modo algum, valores que se devam considerar para os coeficientes de pressão e forma quando das ações dos ventos nas superfícies destes tipos de coberturas. Entretanto, no Brasil, em analogia aos valores tomados para projeto de coberturas metálicas, podemos considerar valores em torno dos 50 a 100 kg/m2 de pressão ou sucção (ou ambos na mesma cobertura), como carregamentos típicos de vento para pequenas estruturas. Para coberturas maiores e mais importantes, recomendamos ensaio de modelo reduzido em túnel de vento.

Vale mencionarmos ainda que, devido à natureza e função das coberturas em membranas, não se considera a aplicação da parcela mínima de sobrecargas de 25 kg/m2 exigidas pela Norma Brasileira NBR 8800, uma vez que, na prática, ela é impossibilitada de acontecer.

Tecidos

Os tecidos são materiais compostos de fibras naturais ou artificiais, entrelaçadas nas duas direções perpendiculares entre si, de forma a atingirem um grau de resistência, translucidez ou impermeabilidade desejados. Os tecidos estruturais artificiais, além das fibras, recebem várias camadas de revestimentos, em ambas as faces, que lhes conferem características adicionais e valiosas tais como: resistência aos raios UV, resistência aos fungos, não propagação de chamas, maior ou menor translucidez ou refletividade, etc.

Para a confecção das coberturas tensionadas são utilizados dois tipos básicos de tecidos estruturais: os tecidos em fibras de poliéster e revestidos de PVC (também denominados de PVC-PES), e os de PTFE – fibras de vidro revestidos com um polímero à base de flúor: Politetrafluoretileno.

Os tecidos do tipo PVC-PES são os mais comuns, mais fáceis de trabalhar em fábrica e no campo, mais baratos e têm a durabilidade média em torno dos 10 anos, para os bons produtos. Estes tipos de tecido podem ainda receber um acabamento superior de PVDF, aumentando suas qualidades de aparência e durabilidade de até 20 anos.

A empresa fabricante francesa FERRARI, produz tecidos na tecnologia PRECONTRAINT®, cujas fibras apresentam as mesmas características de resistência nas duas direções, oferecendo maior uniformidade, menores deformações e maior durabilidade.

Por outro lado, os tecidos em fibra de vidro revestidos de PTFE são mais sofisticados, têm maior durabilidade (no mínimo 15 anos até 25 ou 30 anos de garantia), oferecem maior resistência à intempérie e aos esforços externos. Entretanto, a fabricação e o manuseio destes tecidos requerem maior delicadeza e, consequentemente mão de obra bem mais especializada, pois as fibras componentes são quebradiças. Cuidado todo especial deve ser tomado no acondicionamento para o transporte e na montagem.

Resistência ao Fogo

A resistência de uma membrana em regime de incêndio depende basicamente do tipo do material do tecido e das suas emendas (soldas de composição dos painéis). Todas as membranas, invariavelmente, sofrem relaxamento perante maiores temperaturas. A maior ou menor velocidade de degradação depende ainda do pré-tensionamento e da temperatura ambiente.

As membranas fabricadas em PVC/poliéster podem iniciar sua degradação em torno dos 70 a 80 oC, embora as soldas só comecem a se desprender por volta dos 100 oC. Aos 250 oC, elas iniciam o derretimento promovendo aberturas que ajudam a dissipar o calor e a ventilação do ambiente. Uma vez que a chama é extinta, encerra-se também o processo de queima.

As membranas em PTFE/Glass Fiber são bem mais resistentes, suportando temperaturas de até 1000 oC em testes de laboratório. As emendas, no entanto, sofrem rupturas a partir dos 270 oC, causando as providenciais aberturas na cobertura para minimização do fenômeno piroclástico. Alertamos que os tecidos que contêm PTFE, sob temperaturas acima de 400 oC, soltam fumaça tóxica, que deve ser exaurida o mais rápido possível do ambiente.

É importante salientar que as partes metálicas, mastros, retrancas, acessórios de ancoragens, etc, devem ser projetadas para resistirem determinado tempo em condições de criticalidade durante o incêndio.

Isolamento Térmico

Estudos demonstram que tecidos com peso em torno de 1,2 kg/m2, sejam eles à base de poliéster ou de fibra de vidro e seus respectivos revestimentos, estendidos em uma simples camada, possuem um coeficiente de condutividade térmica de aproximadamente 4,5 W/m2K, valor muito próximo ao do vidro. Colocados em dupla camada de, por exemplo, 200 mm, este valor cai para 2,6 W/m2K, número bastante razoável para edificações normais. Uma maneira prática de se conseguir a dupla camada de membrana, é a de se “pendurar” um segundo tecido mais leve e mais barato, esticando-o paralelamente, por toda a área ocupada.

Condensação

Em climas mais frios, a diferença de temperaturas interna e externa, certamente causará o aparecimento de condensação em determinadas regiões de uma cobertura com o perímetro enclausurado. Em países tropicais, onde as tenso-estruturas são geralmente abertas, este problema quase não ocorre. A própria ventilação ambiental trata de equilibrar as diferenças de temperatura sobre e sob a membrana. Para coberturas mais fechadas, sugere-se a colocação de aberturas em regiões altas ou em zonas de sucção (lanternins).

Acústica

As coberturas em membrana de tecido não oferecem nenhuma resistência aos sons em geral e principalmente aos de baixa freqüência, uma vez que possuem baixíssima massa. Como melhoria de sua capacidade de absorção, recomenda-se o uso de dupla ou tripla camadas de tecidos com maior desempenho acústico. Os eventuais fenômenos de reverberação podem ser evitados com a colocação de placas defletoras feitas com tecido especial e penduradas em pontos estratégicos.

Limpeza

Procedimentos de limpeza programada são normalmente necessários às membranas confeccionadas com revestimento em PVC. Recomenda-se a aplicação de água em jato e esfregamento leve com esponja e sabão neutro. As membranas em PTFE são hidrofugantes e raramente necessitam de limpeza.

Realize um orçamento conosco

Clique no botão ao lado que você será redirecionado para a página de orçamento